新能源五金沖壓件材料輕量化方案

在新能源汽車及新能源裝備領域,五金沖壓件的輕量化是實現節能降耗、提升續航能力和降低碳排放的路徑之一。以下是系統化的輕量化方案:

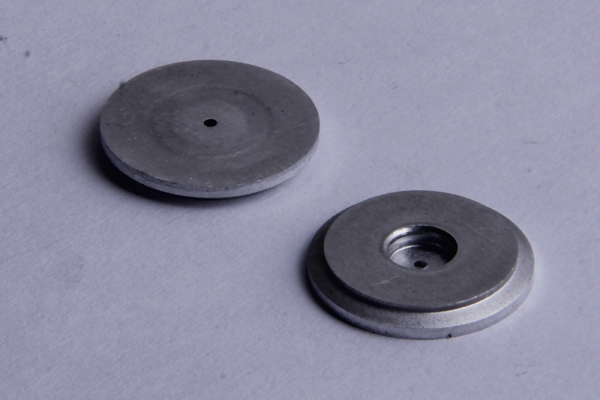

1. 高強度材料替代

采用第三代高強鋼(如DP鋼、TRIP鋼)或鋁合金替代傳統鋼材,強度提升30%~50%的同時減重20%-40%。鎂合金適用于非承力部件,減重效果可達50%-60%,但需解決耐腐蝕性短板。碳纖維增強復合材料(CFRP)在關鍵結構件中可實現60%以上減重,但需優化成本。

2. 結構拓撲優化設計

通過CAE進行拓撲優化,在保持力學性能前提下減少冗余材料。采用薄壁化設計(壁厚降低0.1-0.3mm)、加強筋優化及孔洞減重技術,結合變厚度軋制板(TRB)技術,實現局部強化與整體減重的協同。

3. 成形工藝升級

推廣精沖工藝(精度±0.02mm)減少后續機加工量;應用液壓成形技術實現復雜空心結構,較焊接件減重15%-25%;采用溫沖壓成型(800-900℃)提升高強鋁合金成形性,回彈控制精度提升40%。

4. 材料復合化應用

開發鋁/鋼激光拼焊板,在受力區使用高強鋼,非承力區使用鋁合金;推廣夾層復合材料(如鋁蜂窩芯+碳纖維面板),實現剛度重量比提升3-5倍。

5. 全生命周期管理

建立材料可回收性數據庫,優先選用可循環鋁合金(再生能耗僅為原生鋁的5%),開發鎂合金表面微弧氧化防護技術,延長部件使用壽命。

通過上述技術集成應用,可實現五金沖壓件綜合減重30%-50%,同時確保成本增幅控制在15%以內。需注意不同材料的連接工藝匹配性,建議建立材料-工藝-性能多目標優化模型,推動輕量化方案產業化落地。

上一條:醫療設備精密五金沖壓件選材指南

下一條:沒有了